Découvrez comment la fabrication hybride de 2onelab et CIMsystem redéfinit la technologie dentaire. L’impression 3D métal et le fraisage CNC fonctionnent en parfaite synergie pour produire des implants, des couronnes télescopiques et des armatures de PPD avec précision, efficacité et ajustement parfait – offrant une liberté de conception maximale avec un minimum d’efforts.

Das Wichtigste in Kürze

- 2onelabs Hybrid Workflow: Metall 3D-Druck (2Create / 2Create Plus) kombiniert mit CNC-Fräsen für präzise Dentalproduktion.

- Dentale Applikationen: Implantatgetragener Zahnersatz, Teleskopkronen, RPD-Gerüste

- Vorteile: Effizient, präzise und flexibel - ideal für komplexe Dentalanwendungen.

- Industriezweige: Dental- und Medizintechnik, Luft- und Raumfahrt, Automobilindustrie.

Was ist hybride Fertigung?

Hybride Fertigung bezeichnet die Kombination von additiver Fertigung (3D-Druck) und subtraktiven Verfahren wie dem CNC-Fräsen. Sie bildet einen wesentlichen Bestandteil moderner digitaler Zahnmedizin-Workflows.

Bei 2onelab erfolgt die hybride Fertigung auf zwei separaten Systemen, nämlich durch die Kombination von einem Metall 3D-Drucker (2Create / 2Create Plus) und einer CNC-Fräsmaschine, die in einem abgestimmten Prozess zusammenarbeiten.

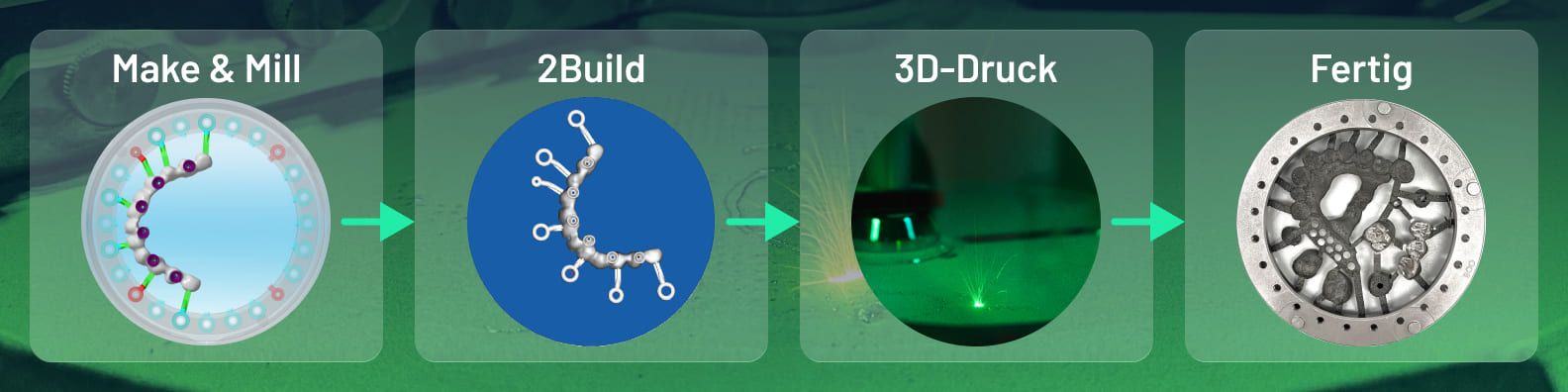

Hybrider Workflow

Die Zukunft hybrider Dental-Workflows

2onelab x CIMsystem

Mit Make&Mill von CIMsystem und 2onelab entsteht ein effizienter Hybrid-Workflow, der Metall 3D-Druck und präzises Fräsen optimal miteinander verbindet.

„Die enge Zusammenarbeit zwischen CIM Systems und 2onelab eröffnet dem Dentaltechniker ganz neue Möglichkeiten in der täglichen Arbeit: maximale Designfreiheit im 3D-Druck kombiniert mit punktgenauer Präzision durch gezielte Nachbearbeitung. So wird aus einem guten Teleskop ein perfektes – mit optimaler Friktion und Passung, direkt aus dem digitalen Workflow.“

- Markus Wolf, CTO 2oneLab GmbH

Ewert Zahntechnik nutzt die digitale Hybridlösung von 2onelab und CIMsystem, um einen präzisen Workflow für 3D-gedruckte Teleskopkomponenten mit nachgefrästen Kavitäten zu schaffen.

Prozess: Hybridfertigung für perfekte Teleskop-Passung

Die Hybride Fertigung kombiniert die Designfreiheit des 3D-Drucks mit der Präzision des Fräsens, bei denen es auf exakte Friktion und perfekte Passung ankommt.

Hybrider Fertigungsablauf für perfekte Teleskop-Passform

Der Nullpunkt für die Fräsmaschine wird direkt mit an das Bauteil gedruckt i– in Form eines sogenannten Schmetterlingshalters. So kann das Teil nach dem Druck ohne Umspannen präzise in die Dentalfräse eingespannt werden. (kompatibel mit allen gängigen Fräsmaschinen wie VHF, imes-icore, u.v.m.).

In CIM Systems Make&Mill wird die STL des Primär- oder Sekundärteils vorbereitet:

- 1. Objekt-STL laden.

- 2. Schmetterlingshalter digital anfügen.

- 3. Die neue STL-Datei in 2Build importieren.

- Starten Sie den Druck über 2Create/2Create Plus.

Nachbearbeitung

Nach dem Druck wird das Teil wird zum Spannungsabbau thermisch behandelt. Anschließend erfolgt die Nachbearbeitung in der Fräsmaschine – ausschließlich an den Funktionsflächen, z. B. am Innenteleskop oder an der Friktionsfläche. So lässt sich die Friktion exakt einstellen, ohne die restliche Geometrie zu verändern.

Hybrid gefertigte Dentalapplikationen

Hybride Workflows eignen sich besonders gut für Dentalanwendungen, bei denen präzise Passung und mechanisch optimierte Oberflächen entscheidend sind. Sie sind insbesondere effektiv für:

- Implantatgetragener Zahnersatz

- RPD-Gerüste

- Teleskopkronen aus Nichtedelmetallen (NEM)

- Vollanatomische Restaurationen, bei denen definierte Okklusions- oder Reibungsflächen mechanisch optimiert werden

Vorteile der hybriden Fertigung

Früher wurde das Bauteil aufwendig aus der Ronde gefräst – zeitintensiv, materialaufwendig und mit vielen Werkzeugen.

Heute wird es blitzschnell additiv gefertigt und gezielt nachbearbeitet. Das spart Zeit, Ressourcen und eröffnet neue Möglichkeiten in der Produktion.

Vorteile auf einen Blick:

- Kombination aus 3D-Druck und gezieltem Nachfräsen

- Zeit- und kosteneffizienter Arbeitsablauf

- Erheblich verkürzte Produktionszeit

- Minimaler Materialverbrauch

- Reduzierter Werkzeugbedarf

- Hohe Flexibilität und Designfreiheit

- Hohe Präzision und reproduzierbarer Passung

Die hybride Fertigung (3D-Druck + gezieltes Nachfräsen) hat sich längst bewährt - und das Beste daran: Jedes Dentallabor kann diesen effizienten Prozess ohne großen Aufwand und ohne besonderes Know-how bei sich einführen.

Branchen, die hybride Fertigungstechnologien nutzen

Hybride Fertigungstechnologien werden bereits in zahlreichen Industriezweigen eingesetzt:

- Dental- & Medizintechnik: Passgenaue Implantate, Prothesen und andere prothetische Lösungen

- Luft- & Raumfahrt: PHerstellung komplizierter, leichter und gleichzeitig stabiler Bauteile

- Automobilindustrie: Komplexe Fahrzeugteile lassen sich in integrierten Prozessen fertigen, was Zeit und Kosten spart

Fazit - Hybride Fertigung

Das komplette digitale Metall 3D Druck Ökosystem von 2onelab

Metall 3D Drucker

CAM-Software & Web Monitoring App

Zubehör

Kontaktieren Sie uns für weitere Informationen!

FAQ: Hybride Fertigung

Was ist Hybrid Manufacturing oder Hybrid Additive Manufacturing?

Hybride Fertigung kombiniert additive Verfahren (3D-Druck) mit subtraktiven Verfahren wie CNC-Fräsen oder Schleifen in einem integrierten Prozess.

Hybrid Additive Manufacturing (Fertigung) bezeichnet speziell den additiven Teil, der anschließend präzise nachbearbeitet wird.

Welche Vorteile bieten hybride Fertigungstechnologien im Vergleich zur klassischen Fertigung?

Hybride Fertigungstechnologien kombinieren die Stärken von 3D-Druck und CNC-Bearbeitung. Sie ermöglichen maximale Designfreiheit, höhere Präzision, reduzierte Prozessschritte und einen effizienten Materialeinsatz, wodurch Zeit, Kosten und Ressourcen im Vergleich zur klassischen Fertigung deutlich gespart werden.

Wie profitiert die Dentaltechnik von hybrider Fertigung mit 2onelab und CIMsystem?

Mit dem hybriden Workflow von 2onelab und CIMsystem können Implantate, Teleskopkronen und RPD-Gerüste effizient, präzise und direkt aus dem digitalen Workflow heraus gefertigt werden.

Weitere Links:

Autor: Markus Wolf

Leidenschaftlich für den 3D-Druck und gleichzeitig

CTO und Mitbegründer von 2onelab.